Votre ressource mondiale pour

le moulage par injection-soufflage (IBM)

Notre mission :

Offrir un soutien complet aux mouleurs utilisant le moulage par injection-soufflage.

L'injection-soufflage (IBM, acronyme pour injection-blow molding) représente une méthode exceptionnelle de moulage pour la création de corps creux, tels que des contenants, des objets décoratifs et même des composants automobiles. Tout procédé de fabrication présente des spécificités et des subtilités qui sont déterminantes pour un moulage réussi. Dans le cadre de l'IBM, ces subtilités revêtent une importance encore plus significative, souvent méconnues ou mal comprises.

Il est courant d'entendre l'injection soufflage (IBM) être qualifiée de

«procédé compliqué, mystérieux, voir un art noir ».

CE N'EST PAS NORMAL!

Nos services :

Pour les mouleurs :

-

Validation initiale de nouveau produit : Première installation d'un nouvel ensemble de moule, trouver les paramètres optimums, qualifier et documenter (IQ/OQ/PQ);

-

Résolution (troubleshoot) :

-

Procédé : Support technique pour la résolution problèmes ou défauts sur le produit fini;

-

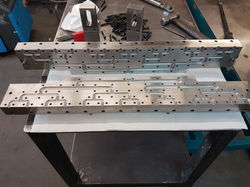

Moule : Support technique au niveau de l'ensemble de moule soit par l'inspection complète;

-

Machine et équipements auxiliaires : Assurer l'inspection, la réparation et la maintenance des machines tout en établissant un plan de maintenance appropriée;

-

-

Formation : Former le personnel de tous niveaux sur les subtilités et les nuances de ce procédé;

-

Conception : Valider, conseiller et participer à la conception de nouveaux produits et de leurs ensembles de moules;

-

Optimisation : Optimiser les ensembles de moules existant;

-

Conseil : Donner des conseils pour l'achat de moules, de machines et d'équipements auxiliaires;

-

Validation de machine et moule avant et après livraison (FAT & SAT).

Pour les fabricants de machines et moules :

-

Assistance chez le mouleur en tant que technicien de service;

-

Installation, résolution et calibration de machines;

-

Validation, résolution et inspection d'ensemble de moules.

Les raisons pour lesquelles nos clients font appel à nous sont multiples :

-

La pénurie de main-d'œuvre : la génération actuelle semble moins encline à s'investir dans les défis du travail en usine, ce qui crée un manque de personnel qualifié;

-

Le départ à la retraite des pionniers : les experts ayant une expérience de vie avec ce procédé deviennent de plus en plus rares, ce qui entraîne une perte de savoir-faire précieux;

-

La transmission des connaissances est limitée ou perdue en raison du temps restreint alloué à la formation et de la complexité du procédé ou par la formation des ''job hoppers''.

Nous jouons fréquemment le rôle du maillon manquant dans l'équation,

aux côtés des fabricants de machines et des fabricants de moules.

Notre objectif ?

Votre réussite.

|  |  |

|---|---|---|

|  |  |

|  |  |

|  |  |

|  |  |

|  |

Entreprises que nous avons assistées :

_edited.jpg)

À propos :

Je suis pratiquement né entouré de machines IBM, car mon père a lancé son entreprise en 1985 avec la première machine IBM qu’il a construite lui-même. Mon père a passé toute sa carrière dans l’industrie du plastique, débutant comme ingénieur/mécanicien chez Comatic, une entreprise spécialisée dans les machines de moulage par soufflage à roue continue, au Canada.

J’ai commencé à travailler pour son entreprise à l’âge de 12 ans en tant qu’inspecteur qualité et emballeur. Enfant, je l’accompagnais souvent pour livrer les produits aux clients.

J’ai toujours rêvé de devenir pilote d’hélicoptère, mais après avoir consulté un conseiller d’orientation, j’ai été déçu d’apprendre qu’il y avait peu d’opportunités dans ce domaine à proximité. Quand j’ai partagé cela avec mon père, il m’a surpris en me proposant de reprendre son entreprise – une idée à laquelle je n’avais jamais pensé auparavant. Une semaine plus tard, j’ai accepté son offre et commencé des études en comptabilité.

En 1999, j’ai obtenu mon diplôme et commencé à travailler à plein temps dans son entreprise. Comme mon père avait construit les trois machines IBM lui-même sans aucun schéma, j’ai dû apprendre rapidement comment elles fonctionnaient. Si quelque chose lui était arrivé, nous aurions été dans une situation difficile. J’ai commencé par apprendre l’hydraulique, puis l’électricité, la programmation des automates (PLC) et bien d’autres choses, principalement en autodidacte. J’ai créé des schémas et des plans pour les trois machines tout en apprenant à utiliser un logiciel de conception assistée par ordinateur (CAD), pour ensuite créer mon premier moule. Au fil des années, j’ai acquis de nombreuses compétences, y compris en programmation CNC et CAM, lorsque nous avons acheté des machines CNC pour fabriquer nous-mêmes nos moules. En 2005, nous avons également acheté une Uniloy UIB 88-3 d’occasion, qui m’a beaucoup appris.

Notre gamme de produits était initialement axée sur les piluliers PS, mais en 2012, nous avons tenté d’entrer sur le marché du HDPE. Malheureusement, ce marché était déjà saturé, et en 2014, nous avons décidé de fermer l’entreprise.

Par la suite, j’ai commencé à travailler comme machiniste CNC les week-ends pour une entreprise de fabrication d'équipements de manutentions lourdes. On m’a rapidement proposé un poste dans leur équipe de programmation CNC, et je suis devenu le responsable du support technique pour leur division américaine dans le New Hampshire. J’y ai travaillé pendant sept ans. Pendant cette période, un recruteur m’a contacté pour un poste de technicien IBM. J’ai également eu plusieurs opportunités de réparer des machines CNC pour différentes entreprises. Après réflexion, j’ai décidé de quitter mon employeur et de fonder ma propre entreprise de conseil spécialisée dans les machines IBM et CNC.

Depuis, je voyage le monde pour aider les compagnies et je n’ai jamais été aussi occupé !